- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

摘要:本文以引汉济渭工程秦岭隧洞TBM施工工程为背景,针对长距离超硬岩、强岩爆等复杂地质条件下的隧洞TBM施工展开研究。通过分析该工程中TBM施工面临的长距离连续超硬岩导致的刀具损伤快、设备损耗大、掘进速度慢,以及高频强岩爆带来的施工安全风险高、进度受影响等重难点问题,研究并提出了一系列针对性的施工技术。在长距离连续超硬岩施工方面,从刀具选型与优化、掘进参数调整、设备结构改进及加强设备管理等方面制定技术方案;在岩爆防治方面,构建了“监测先行、主动与被动防护结合”的体系,包括岩爆等级超前监测、掘进参数合理拟定、超前预处理、及时封闭岩面及采用综合支护措施等。研究成果为同类复杂地质条件下的隧洞TBM施工提供了技术参考。

关键词:长距离;超硬岩;强岩爆;TBM;施工技术

Research on TBM construction technology for long-distance and hard rock blasting tunnels under ultra-hard rocksurrounding conditions

ZhangJian1Li Dongsheng2

1.POWERCHINA Chengdu Engineering Corporation Limited (POWERCHINA Chengdu), Sichuan, Chengdu, 610072

2.Sichuan Ertan International Engineering Consulting Co., Ltd., Sichuan, Chengdu, 610072

Abstract:This paper takes the TBM construction project of the Qinling Tunnel in the Han River to Wei River Water Diversion Project as the background and conducts research on the TBM construction of tunnels under complex geological conditions such as long-distance super-hard rock and strong rock burst. By analyzing the key and difficult problems faced by TBM construction in this project, such as rapid tool damage, large equipment wear and tear, slow tunneling speed caused by long-distance continuous super-hard rock, as well as high construction safety risks and progress affected by high-frequency strong rock burst, a series of targeted construction techniques were studied and proposed. In terms of long-distance continuous super-hard rock construction, technical plans should be formulated from aspects such as tool selection and optimization, adjustment of tunneling parameters, improvement of equipment structure, and strengthening of equipment management. In terms of rockburst prevention and control, a system of "monitoring first, combining active and passive protection" has been established, including advanced monitoring of rockburst grades, reasonable formulation of tunneling parameters, advanced pretreatment, timely sealing of rock faces and adoption of comprehensive support measures, etc. The research results provide technical references for the TBM construction of tunnels under similar complex geological conditions.

Keywords:Long distance; ultra-hard rock; strong rock blast; TBM; construction technology

1 概述

TBM(隧道掘进机)是一种用于岩石或软土地层的隧道施工设备,长距离超硬岩强岩爆隧洞的施工因其地质条件复杂、技术难度大,成为行业内的重点和难点课题。TBM施工技术凭借高效、安全等优势,在隧洞工程中应用广泛,但在长距离连续超硬岩、高频强岩爆等特殊地质条件下,其施工面临诸多挑战,针对这些挑战,本文通过分析TBM在超硬岩强岩爆隧洞施工中的关键技术问题,提出了相应的解决方案和优化措施,旨在提高施工效率和安全性,为类似工程提供借鉴。

超硬岩会导致TBM刀具磨损加快、设备损耗严重,大幅降低掘进效率;强岩爆则会对施工安全构成严重威胁,破坏设备和支护结构,延误施工进度。因此,深入研究长距离超硬岩强岩爆隧洞的TBM施工技术,探索有效的应对措施,对于保障工程安全、提高施工效率、降低工程成本具有重要的现实意义和工程价值。

目前,学界在TBM施工技术及岩爆、硬岩处理等方面已有不少研究成果。在隧道及隧洞工程TBM施工研究领域,李冰会等[1]以西南山区及长江隧道工程为依托,构建多维度耦合模型,证实动态调整TBM参数可提升掘进效率,为参数优化提供量化依据;王磊等[2]依托西北抽水蓄能电站,提炼TBM斜井施工工法,剖析施工难点及应对,为同类工程提供工法选择与问题解决思路;刘凯博等[3]基于平江抽水蓄能电站,探索小断面长距离硬岩TBM施工可行性,提出难题解决方案,提供问题 - 对策研究范式;陈雨生[4]针对抽水蓄能电站长隧,采用TBM与钻爆法联合施工,证实可缩短工期,为联合施工合理性提供量化对比依据;孟尧[5]以新疆隧洞为例,用有限元模拟TBM开挖围岩稳定,明确位移、应力变化规律,为稳定性分析提供数值方法与思路;安仓[6]结合十堰工程,开展微型TBM选型及优化,验证设备适配性,为TBM选型及技术改进提供实践案例;张涛等[7]考虑高原长隧条件,构建钻爆与TBM联合开挖进度仿真模型,适配复杂施工边界,为进度管理提供模型范例;张锦润[8]针对锦屏二级电站深埋隧洞强岩爆,提出先导洞应力释放方案,验证上导洞有效性,为风险控制提供实践与评估方法;孙继红[9]针对深埋隧洞高地应力岩爆,改进工艺并总结防治措施,为高地应力岩爆施工提供技术体系与验证思路;景琦[10]结合锦屏工程,总结极强岩爆段“钻爆导洞 + TBM扩挖”工艺,保障施工安全,为岩爆段施工提供创新工法;王继敏[11]针对锦屏二级水电站岩爆洞段,采用钻爆先导洞预处理 + TBM开挖试验,获取掘进参数,为TBM通过岩爆段积累实践经验;胡阳[12]采用基于高斯过程回归的机器学习算法,结合Matern 5/2模型构建刀具寿命预测模型,经现场观测值验证,该模型在TBM刀具寿命预测方面精度较高,还提出系列提升TBM效率、降低成本的措施;李举才[13]以甘肃省北山项目螺旋斜坡道工程TBM施工隧洞为依托,针对极硬岩条件提出刀具比选方案,通过统计分析刀具磨损量等指标加权平均值,得到较好的刀具比选结果,共同推动TBM施工技术在复杂地质、多样工程场景下的应用与发展。

本文依托引汉济渭工程秦岭隧洞TBM施工工程,分析了长距离、强岩爆、超硬围岩等复杂工程条件下,TBM施工重难点、影响及应对措施,评价了TBM施工方案的可行性,研究成果对类似工程具有参考价值。

2 长距离强岩爆超硬围岩隧洞的TBM施工难点

引汉济渭工程秦岭隧洞TBM施工段岭南工程建设过程中,遭遇了长距离连续超硬岩、高频强岩爆、突涌水、高温湿等多种不利条件,施工进度受制。参建各方通过现场试验、专家咨询、科研攻关、多方调研,在技术与管理上多措并举,在与不良地质斗争过程中不断优化技术方案与施工组织措施,在硬岩治理、岩爆防治以及突涌水处治等方面取得一定成效,保证了工程的安全、顺利推进;但长距离连续超硬岩及高频强岩爆(以下简称“特殊地质”)作为世界性难题,始终对TBM施工形成制约,对施工安全、进度、成本造成较大影响。

2.1 长距离连续超硬岩

本工程TBM掘进中,为动态掌握隧洞围岩岩石矿物成分、围岩强度等力学指标,为TBM掘进参数调整提供一定指导,参建四方共同按照每100m一组进行钻孔取芯和检测。根据检测结果,TBM施工段围岩单轴干燥抗压强度为104.3~307.8MPa,平均单轴干燥抗压强度185.0MPa;TBM第一掘进段岩性主要为石英岩和花岗岩夹石英岩,石英岩洞段长1380m,石英含量为85%~99%;花岗岩夹石英岩洞段长7141m,石英含量为35%~75%;TBM第一掘进段石英含量超出定额最大值(45%)的洞段占比达到90.2%。

2.1.1 刀盘刀具损伤速率加快

TBM刀盘部件磨损严重,表现为刀盘面板、铲齿、耐磨条、V型耐磨块等磨损速度加快,刀盘磨损情况如下图2.1所示。

(a)磨损的刀盘(b)检修后的刀盘

图2.1 刀盘面板、V型块磨损严重

为维持TBM连续掘进能力,每掘进1200m左右须进行一次刀盘大修,从而避免了刀盘出现结构性损伤。由于石英含量高、耐磨值大,导致TBM刀具消耗量大。根据统计,每延米消耗0.7把刀具,主要表现为刀圈磨损,现场刀具磨损情况见下图2.2。

图2.2 刀具磨损消耗情况

2.1.2 主机部件损伤严重

在长距离连续超硬岩洞段,TBM推力长期维持在19000kN左右,达到最大推力21070kN的90.2%。当TBM在近乎满负荷状态下掘进时,设备振动大,加剧了锚杆钻机、主电机、推进油缸、撑靴等TBM主机关键结构件的损耗。

2.1.3 TBM掘进速度缓慢

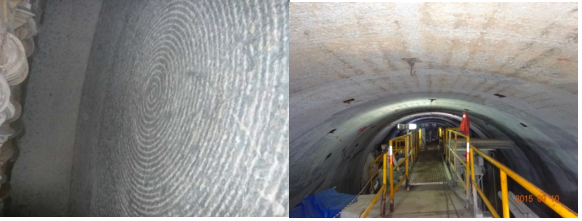

据统计,TBM平均掘进速度为1.04m/h,平均贯入度约3.2mm/r,折算每循环1.8m所用时间为1.73h(104min),现场最长单循环掘进用时5.3h,掘进效率低。隧洞成型及掌子面见下图2.3。

图2.3 硬岩掘进掌子面、隧洞成型

2.2 高频强岩爆

本工程TBM施工段埋深500m~1800m,现场测试的最大水平主应力SH=51.1MPa(方向与隧洞夹角70°),最小水平主应力Sh=33.2MPa,垂直应力γH约为41.2MPa。微震监测数据显示,共发生岩爆微震事件40833次,其中强烈事件2812次;能量大于100kJ的发生了1970次,大于800kJ的发生了102次,最高达4080kJ。高频强岩爆一方面造成TBM长时间停机进行超前支护、加强支护与避险防护等工作;另一方面也造成TBM主机、皮带等系统部件损伤严重,修复时间长,从而严重制约工程进度。

图2.4 岩爆加强支护、砸坏设备

2.2.1 岩爆发生情况

TBM第一掘进段施工中,实际发生强烈岩爆247段,累计2959.1m,占施工总里程的32.3%,共导致的TBM停机检修、处理危害107次。岩爆形成塌腔环向最大14.8m,纵向最大10.6m,深度最大3.3m,爆落岩石多为块状、大块状。除掌子面、护盾区域无法统计外,拱部滞后性强烈、极强岩爆共计发生29次,造成全圆型钢拱架支护体系下沉变形,如下图2.5所示。经统计,第一掘进段共计拆换置换钢拱架61榀,停机处理时长达73.4d。

图2.5 拱部滞后性岩爆砸坏初支体系

TBM第二掘进段施工中,已发生强烈岩爆633段,累计1835.8m,占施工总里程的60.9%,共导致TBM停机检修、处理危害1413次。岩爆形成塌腔环向最大16.5m,纵向最大25.0m,深度最大10.6m,爆落岩石多为层状、大块状。经统计,拱部滞后性强烈岩爆31次,隧洞底板滞后性岩爆16次,破坏支护结构体系,被迫进行停机避险与防护。

图2.6 底板滞后性岩爆造成仰拱块隆起、震裂

通过对已施工段岩爆部位、发生时间、爆坑大小、落石块径等分析总结,岭南TBM施工段岩爆大多发生在岩体脆性较高的干燥无水洞段,岩爆洞段强度应力比普遍小于3.6,极值为2.0,埋深500m以上开始出现岩爆迹象且总体规模随埋深加大逐步增大。在高地应力洞段,当岩体长大节理发育时,岩爆规模与等级较大,滞后性岩爆发生的概率也较大。

2.2.2 岩爆对施工的影响

由于岩爆的突发性与强破坏性,岩爆洞段的安全与进度风险较高,需要做好监测预警、应急撤离及配置合理的防护设施。岩爆对施工安全的影响主要表现在两个方面,一是岩爆洞段大量岩石崩落,弹射性大、破坏性强,支护人员裸露围岩环境下作业,安全受到严重威胁,需要克服恐慌心理;二是主机平台上部设备容易被砸坏。岩爆对施工进度的影响主要表现在以下三个方面:

(1)岩爆防治与爆渣清理时间长

为降低施工风险,确保人员、设备安全,岩爆洞段多采用锚、网、喷结合钢拱架+钢筋排+型钢连接等联合加强支护形式,必要时采取超前预处理。

此外,现场频繁发生的滞后性强烈岩爆可能砸坏初期支护体系,重新支护也对施工进度形成较大影响;岩爆石渣大量掉落在底护盾区域,清渣工作量大,导致钢拱架安装等工序时间大幅度增加。

(2)岩爆损伤TBM设备修复时间长

TBM掘进段施工中,岩爆石块以片状、块状等不规则形式弹射或剥落,爆落的石块块径大、棱角锋利、破坏性强,一方面造成TBM主机平台相关设备被砸坏,如:顶护盾、翼护盾、锚杆钻机、钢拱架安装器、润滑油管、电气系统等在石块冲击下出现不同程度损坏。另一方面极易砸伤、划破皮带,同时造成接渣斗、翻渣台拥堵等。

为降低岩爆落石对设备的机械、液压、润滑等系统造成频繁损伤,施工中对各系统进行不同程度改进和防护,如采用防撕裂皮带、安装螺旋保护套、改变油管排布方式、安装防护钢板、焊接保护罩等,虽在一定程度上减少了砸坏次数和更换频率,但仍无法避免由此带来的停机检修、积渣清理等工序,TBM施工效率受到严重影响。

(3)岩爆造成刀盘刀具异常损耗

掌子面岩爆频发,一方面掌子面岩体崩落冲击刀盘,造成刀盘面板损伤、刀座损伤、铲齿座变形等;另一方面大石块掉落后形成孤石堆积在刀盘前方,造成刀盘面板、挡渣块、铲齿座等异常损耗;此外,由于岩爆洞段掌子面凹凸不平,导致刀盘受力不均,也会加剧刀盘母体及相关部件的异常损耗。TBM不得不停机进行刀具更换和刀盘大修,从而制约施工进度。

3长距离强岩爆超硬围岩隧洞的TBM施工技术

3.1 长距离连续超硬岩TBM施工技术

在硬岩应对上,现场针对刀具选型分析、掘进参数优化、新材料引用、设备优化与改造等不断开展技术攻关,同时加强设备管理,尽可能降低硬岩对设备的损伤,达到提高设备完好率的目的。

(1)刀间距合理性分析

TBM刀盘表面为平面设计,由1个中心块和4个边块组成,共计51把(4组17″双刃中心刀和43把20″单刃滚刀)刀具,平均刀间距82mm。

针对实际掘进情况,重新进行了建模分析后得出,刀间距布置合理,同等地质情况下,刀间距调整至70mm以下,对于刀具破岩能力无明显提升。调研对比新疆某工程同类项目(刀间距75mm、78mm),微小刀间距差对掘进性能的影响微乎其微。查看刀盘掘进轨迹,掌子面无岩脊出现,刀具破岩能力满足工程需求,如下图3.1所示。

图3.1 TBM掌子面掘进轨迹图

(2)刀具技术攻关

TBM试掘进段(前2000m)刀具消耗为0.85把/m,通过对国内外11家刀具厂商提供的刀具试验、分析和比选,探索不同刃宽下刀具耐磨性能和破岩能力,基本摸索出适合于本工程的刀具(硬岩洞段宜选用20″刀圈,刀刃厚度3/4″,硬度60~62HRC,H13材质刀具),同时通过刀具检修,刀具延米消耗量降至0.7把,降低了刀具成本。

(3)优化TBM掘进参数

为提升长距离连续超硬岩洞段TBM掘进效率,通过不断试验摸索和系统分析,总结出一套适用于本工程、相对高效的TBM掘进参数,即高转速、低贯入度、高推力、低扭矩的“两高两低”掘进模式。

(3)优化设备结构、引入新型材料

在选取适宜于工程的刀具和合理掘进参数基础上,通过优化刮刀座、刀盘喷嘴结构和引进新型材料等技术手段以及微波破岩试验、水刀破岩等,提高了刀盘相关部件的耐磨性和稳定性,详见下表3-1。

表3-1 长距离超硬围岩隧洞TBM试工应对措施及效果

项目 | 应对措施及效果 |

优化刮刀座结构 | 刮刀座由原来单个组装焊接结构更改为整体铸造结构,使其受力更均匀,刮渣板更换更简易,减少了异常损坏 |

引进TRIMAY材料 | 耐磨板采用信铬钢SA1750CR,在V型耐磨块、挡渣块表面上焊接一层TRIMAY材料,达到增加耐磨的效果 |

优化刀盘喷嘴结构 | 原设计刀盘喷嘴太小且极易堵塞,旋转接头极易故障,导致喷水压力不足,达不到降尘和刀盘降温效果。通过增大刀盘喷水喷嘴,优化旋转接头设计结构,实现了刀盘喷水有效降低刀具破岩产生的粉尘和热量的功能,间接保护了刀盘面板和其它结构件,增加了刀盘使用寿命 |

采用可更换刀座 | 刀座镶嵌使用螺栓连接的可更换块,刀座受力接触面磨损后无需整体更换 |

试验微波破岩 | 微波辅助作用下,对于强度30MPa以下的围岩,可以加速岩体分解,提高破岩能力,但其要求环境密闭、干燥,温度介于16~20℃,现阶段推广难度极大 |

调研水刀破岩 | 通过调研,水刀辅助破岩能力有限,存在噪音大、刀盘内温度高、水系统压力大(300MPa)、设备故障率高、造价高等问题,尚未有效应用于工程施工 |

(4)加强设备管理

针对TBM满负荷强振条件下故障频发的问题,一是配备经验丰富、操作熟练的维保人员,采用强制停机和日常穿插式保养相结合的形式,保证TBM的正常运行;二是施工中重点检查TBM刀盘,严密监控TBM电机、主轴承状态以及主驱动、液压系统、PLC系统等,发现问题及时修复;三是每日专人油水检测和主机关键设备状态监测,及时排除设备隐患;四是对刀具更换、设备故障率控制等进行考核,以保持施工的快速与连续。

3.2 岩爆防治与TBM措施技术

岩爆防治总体思路为:“坚持先监测后施工的原则,按照主动防护与被动防护相结合的方式。首先利用有效的微震监测手段,对可能存在岩爆的洞段进行岩爆等级预判定,然后根据不同等级岩爆,选择合理的掘进参数,拟定超前预处理、护盾后防护以及相关应急处理措施”。

(1)超前监测岩爆等级:采用微震监测岩爆手段综合分析掌子面前方约20m长度的岩爆等级、应力集中部位,从而将隧洞岩爆按轻微、中等、强烈、极强4个等级进行超前预评判。

(2)拟定合理的掘进参数:岩爆洞段应合理控制TBM掘进开挖速度,以最大限度的降低二次应力集中造成隧洞四周高应力能量的局部聚集程度,同时降低岩爆石块对TBM刀盘的损伤。轻微岩爆宜选择高转速、高推力、低扭矩掘进参数;中等岩爆宜选择低转速、中推力、中等扭矩掘进参数;TBM强烈及以上程度岩爆洞段掘进时,TBM掘进参数宜采用三低一高模式,即:低推力、低转速、低贯入度、高扭矩,掘进推力控制在6110kN~9160kN,刀盘转速控制在2~4r/min,贯入度与扭矩作为被动参数,一般根据TBM电机电流变化与刀盘部件损伤情况,通过调整推力与转速来加以控制。

(3)超前预处理措施:为快速实现TBM前部掌子面及隧洞周边应力的释放,降低隧洞开挖可能发生的岩爆等级。通过超前水锤钻机钻孔、在一定范围内注水,改变岩石的物理力学性质,降低岩石的脆性和储存能量的能力,使得围岩内所积蓄的弹性应变能也得以大幅度地释放,主要表现为微震事件的减少和岩体内部能量释放的明显减小和岩爆爆坑范围、深度及岩爆等级和烈度的降低。

在TBM工法下,实施超前锚杆的难度相对较大且效果有限,一般不实施。采用超前钻孔或者孔内爆破释放应力也应进行施工效率、安全以及经济性等综合评估,本工程对水锤钻机进行强岩爆洞段的超前应力释放设置了前提条件,一是当24h累计能量超过8000kJ或者单次能量超过2000kJ时进行超前应力释放,二是同时满足下表中条件时进行超前应力释放。

(4)及时封闭岩面:为了实现围岩出露护盾后的快速封闭,有效抑制岩爆不断扩大,实现岩爆支护由刚性向柔性的转变,对应急喷混系统进行升级改造,实现塌腔70cm范围内的及时喷护,有效提升了对岩爆塌腔的应对能力,如下图3.2所示。真正意义实现了护盾后方全机械手对围岩的及时喷护,节省刚性支护材料同时提高支护效率,改善作业环境,降低安全风险。

图3.2 应急喷浆封闭围岩

(5)多项支护材料相结合:制定针对性支护方式,在常规的锚网喷与钢拱架联合支护的基础上,进一步优化支护措施,如采用纳米喷射混凝土或纤维喷射混凝土,预应力锚杆、水胀式锚杆或消能锚杆等,尽可能的吸收岩爆破坏时释放的能量,降低安全与进度风险。

(6)不同等级岩爆治理:不同工程由于岩性、断面不同,对岩爆等级划分的标准也不尽相同,因此从施工效率、人员设备安全控制上对应的支护措施也有所差别,针对TBM施工段不同等级岩爆,采取针对性防治措施总结如下表3-2所示。

表3-2 不同岩爆等级的治理措施

等级 | 支护措施 |

轻微 | 轻微岩爆治理以柔性支护为主,围岩出露后,立即对岩面高压喷水,促使应力释放和调整;局部拱部120°范围内采用格栅拱架、钢筋排;按照快速支护封闭原则,及时喷射混凝土,必要时可采用部分柔性钢丝网或普通钢筋网 |

中等 | 对岩面进行高压喷水促使应力释放和调整;拱部根据围岩的破碎情况使用Ф18钢筋排结合H125型钢拱架支护,间距0.9m;拱部180°范围施作Ф25涨壳式预应力中空注浆锚杆,L=3.2m,间距1.2m*1.2m;仰拱块以上施作柔性钢丝网,网格间距15cm*15cm;及时喷射C20纳米仿纤维混凝土,厚度15cm |

强烈 | 开挖前根据岩爆超前监测情况,评估超前应力释放的必要性,必要时实施。施工时放慢掘进速度,待后部初支体系稳固之后再推进。拱部120°范围内安设Ф22钢筋排,采用H150全圆型钢拱架支护(间距0.9m),拱架之间采用H150半剖型钢连接;拱部180°范围施作Ф32涨壳式预应力中空注浆锚杆,L=3.2m,间距1.0m*1.0m,锚杆垫板20cm*20cm*0.8cm;必要时,初喷纳米仿纤维混凝土封闭,与支护钢拱架形成联合支护体系;同时对岩爆塌腔内部回填C20混凝土。必要时,采用消能锚杆与钢拱架缓冲岩爆冲击能量 |

极强 | 在TBM工况下,抑制、应对手段有限,应先采用超前水锤钻机实施应力释放或超前应力解除爆破(水锤钻机顶部钻孔爆破应力释放、掌子面中部手风钻钻孔爆破应力释放、超前小导洞应力释放等模式),然后再评估能否继续采用TBM施工,能施工则参照强烈岩爆治理措施进行施工,不能施工则进行专题讨论,确定绕洞或者改钻爆等施工方案 |

4 结论

本文通过对引汉济渭工程秦岭隧洞TBM施工中长距离超硬岩、强岩爆等复杂地质条件下施工技术的研究,得出以下结论:

(1)长距离连续超硬岩会显著影响TBM施工效率,通过合理选择刀具(如20″刀圈、H13材质刀具)、采用“两高两低”掘进模式(高转速、低贯入度、高推力、低扭矩)、优化设备结构(如整体铸造刮刀座、引进耐磨材料)及加强设备管理等措施,可有效降低设备损伤,提高掘进效率。

(2)针对高频强岩爆,采用微震监测进行岩爆等级超前判定,根据不同等级制定相应掘进参数和支护措施;超前应力释放、及时封闭岩面及采用锚网喷与钢拱架等联合支护形式,能有效减轻岩爆对施工安全和进度的影响。

(3)对于极强岩爆,需优先采取超前应力释放等预处理措施,再评估TBM施工的可行性,必要时考虑更改施工方案,以保障工程顺利推进。

综上所述,本文提出的长距离超硬岩强岩爆隧洞TBM施工技术,可有效应对复杂地质条件的挑战,为类似工程的施工提供了实用的技术借鉴。

参考文献

李冰会,张鹏.隧道工程TBM掘进效率影响因素及优化策略研究[J].中国建筑金属结构,2025,24(13):50-52.

王磊,王鹏飞,孙会想,等.西北某抽水蓄能电站引水斜井TBM施工技术研究[J].人民黄河,2025,47(S1):152-153+155.

刘凯博,韩可林,周洪云,等.小断面隧洞长距离硬岩TBM施工技术研究[J].建筑机械化,2025,46(04):124-127.

陈雨生.长距离小断面隧洞建设中TBM与钻爆法联合施工技术研究[J].水利技术监督,2025,(06):212-215+225+279.

孟尧.长距离水工隧洞TBM开挖围岩稳定有限元分析[J].云南水力发电,2025,41(04):77-80.

安仓.长距离硬岩隧洞微型TBM选型及关键技术研究[J].施工技术(中英文),2025,54(06):158-163.

张涛,梁志强,王飞,等.高原长隧的钻爆和TBM联合开挖进度仿真模型[J].中国农村水利水电,2025,(01):209-214.

张锦润.TBM施工条件下深埋长大隧洞强岩爆风险评估与控制[C]//《施工技术》杂志社,亚太建设科技信息研究院有限公司.2020年全国土木工程施工技术交流会论文集(上册).中铁建设集团有限公司;,2020:156-160.

孙继红.深埋长大隧洞高地应力岩爆段施工关键技术探讨[J].铁道建筑技术,2017,(06):103-107.

景琦.极强岩爆洞段TBM导洞扩挖法施工技术研究与应用[J].铁道建筑技术,2016,(06):27-31.

王继敏.大型TBM通过岩爆洞段导洞开挖技术研究[J].水力发电,2011,37(12):38-40.

胡阳.基于机器学习的隧洞掘进机刀具寿命预测模型分析[J].广东水利电力职业技术学院学报,2025,23(03):56-60.

李举才.极硬岩条件下螺旋斜坡道TBM刀具比选[J].施工技术(中英文),2024,53(23):42-46.

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載