- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

摘要:为了适应环保要求,减少煤泥对环境的影响,渡市选煤发电厂经过对煤泥入炉燃烧技术的不断探索研究,针对煤泥入炉燃烧难点,通过实施高低双速循环流化床锅炉埋管、水冷壁等硬件设施改造和煤泥入炉技术改造,探索出了一套煤泥入炉高效燃烧技术方案,将选煤生产后的煤泥副产物煤泥全部入炉高效燃烧,用于发电,同时降低入炉煤热值,提高精煤、中煤回收率,既降低了企业生产成本,去的效益最大化,又实现了煤泥固废综合利用,保护了环境,促进了企业可持续发展。

关键词:煤泥入炉 高效燃烧 经济效益

Research and application of high and low double speed circulating fluidized bed slurry combustion technology

Abstract With the application of mechanized coal mining technology in coal mines, due to the thin coal seam in the south, the mined coal contains more and more gangue, and the ash content is higher and higher, and the by-product gangue and slime after washing and processing are also more and more, and the characteristics of high ash content, low caloric value, fine particle size, large moisture and strong adhesion make the slime only a small amount into the boiler for combustion. Most of the rest need to find a place to stack, polluting the environment. Dushi coal preparation power plant is located in the deep mountains, the traffic is very inconvenient, the sale of coal slime is very difficult. Through the continuous exploration and research of coal slime into the furnace combustion technology, the Dushi plant has explored a set of coal slime into the furnace efficient combustion technology, the coal slime by-product after coal preparation production is burned efficiently for power generation, while reducing the calorific value of coal into the furnace, improving the recovery rate of clean coal and medium coal, realizing the maximum benefit and protecting the environment.

Keywords coal slime into furnace, efficient combustion, economic benefit

1 前言

渡市选煤发电厂是由重庆煤矿设计院设计,原达竹矿务局自筹资金建设的矿区型炼焦选煤厂,于1982年6月正式投产。目前,企业主要有洗煤和发电两大生产单元,其中洗煤生产线主要负责入洗铁山片区柏林煤矿和铁山南煤矿两矿原煤,原生产工艺为跳汰浮选工艺(1),2008年技改为重介洗煤工艺(2),设计年入洗原煤100万吨,生产出精煤约40万吨,附属产物矸石约55万吨,煤泥5万吨;发电生产线于1997年建成投产,装机容量为2×6000KW,锅炉为沸腾锅炉,主要利用洗煤附产物煤矸石和煤泥发电,额定蒸发量为35吨,年处理煤矸石20万吨,煤矸石热值2200kal/kg,煤泥5万吨,煤泥热值为1800kal/kg,两台机组年发电运行8000小时,年发电量9500万度,主要供达竹矿区内部单位使用,余电上国网,属煤矸石综合利用电厂。随着煤矿机械化采煤技术的运用,由于南方煤层薄,开采出的煤炭含矸石越来越多,灰分越来越高,经过洗选加工后副产物矸石和煤泥也越来越多,而煤泥的灰分高、发热量低、粒度细、水分大、粘结性强的特点,使得煤泥只能少量进入锅炉燃烧,剩余大部分都需要招地方堆放,污染环境。渡市选煤发电厂地处大山深处,交通极不便利,煤泥的销售极为困难。2012年通过技改,将原沸腾锅炉改为高低双速循环流化床锅炉,额定蒸发量为40吨,可燃烧煤矸石热值低于1200kal/kg,年处理煤矸石超过30万吨,而煤泥处理量任然为5万吨,主要原因就是煤泥入炉燃烧存在做技术难点。近年来,随着唛头开采量增加和洗煤技术日益更新,洗煤矸石的热值进一步降低,降低到600-700大卡/kg,不能满足锅炉燃烧条件,煤泥热值远远高于煤矸石,可以提高锅炉燃料的综合热值,因此需要实施煤泥入炉高效燃烧技术改造,为低热值煤矸石入炉燃烧提供条件。

2.1 煤泥干法燃烧

煤泥干法燃烧,通过将煤泥干燥、脱水,改善其湿黏性特性和燃烧性,再经运输设备送入锅炉燃烧,干法燃烧可提高发热值,以含水量30%的湿煤泥为例,水分每降低1%,发热量就可提高1.43%。煤泥干燥后,既可作为动力煤单独燃烧,也可根据实际需要与其他煤种掺烧,但是由于煤泥的高灰分特性,会导致排风除尘系统负荷增加和锅炉受热面的磨损加大。而且这种工艺需要专用的烘干设备,并且由于煤泥不易干燥的特性,使得烘干效率低,只能小规模利用,不能满足大规模生产。

2.2 煤泥湿法燃烧

煤泥湿法燃烧,是指在煤泥中直接加入一定量的水搅拌制成浆液,通过管道直接送入锅炉燃烧,这种煤泥燃烧工艺简单,运行成本低,处理量大,适合大规模,煤泥浆液含水在25%—35%之间,过低则输送困难,过高则在锅炉内燃烧困难,增加着火和燃烧的难度,水分汽化后还会增加烟气体积,增加锅炉排烟的热损失,加重引风机的负担,湿煤泥直接入炉燃烧会在炉床内出现凝聚结团现象,不同入料方式对对煤泥结团现象有不停的影响,煤泥湿法入炉方式一般分为炉顶给料、中部给料和下部给料。

2.3煤泥入炉燃烧存在的问题

由于煤泥在流化床中燃烧时易形成结团,这种聚团作用使流化床内物料的粒度不断增大,并极易沉积,从而破坏整个床内稳定的流化状态,致使很难以良好的状况连续运行。还有就是煤泥入料也是个难题,由于煤泥的特性,如果不能及时充分燃烧易造成结块堵塞。

3 煤泥入炉高效燃烧技术改造方案

煤泥入炉常规方式有煤泥掺烧矸石或原煤中一起进入炉膛燃烧,主要是将煤泥和煤矸石混合在一起通过螺旋给料机一起送入锅炉进行燃烧;第二是煤泥从锅炉炉膛顶部自有落下载炉内燃烧,这种方式只适用于炉膛出口为负压的锅炉;第三种是煤泥从炉膛中部打入炉内燃烧,这种方式组要是利用辅助液压泵将煤泥加压经过煤泥输送管道,然后通过特殊设计的煤泥喷枪,以雾化状态从炉膛中下部打入炉膛内燃烧。渡市厂第一次设计是煤泥通过螺旋给料机与煤矸石一起入炉燃烧,这种方式由于煤泥粘接性强,造成煤矸石结团严重,影响锅炉燃烧,并且螺旋给料机故障率高。后通过技术改造,实施煤泥炉顶给料,系统于2018年9月底安装完毕,通过燃烧调试和整改,煤泥入炉燃烧的量不大,不能达到预期效果。工程技术人员根据燃烧存在的问题于2018年至2024年,对煤泥入炉燃烧系统实施了埋管异形改造、锅炉内部隔墙水冷壁叉管改造、煤泥入炉口减温技术改造、煤泥口入炉方式技术改造、煤泥入炉喷射技术改造等一系列技术改造,最终实现了煤泥入炉高效燃烧。

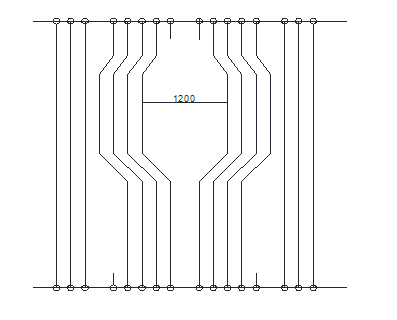

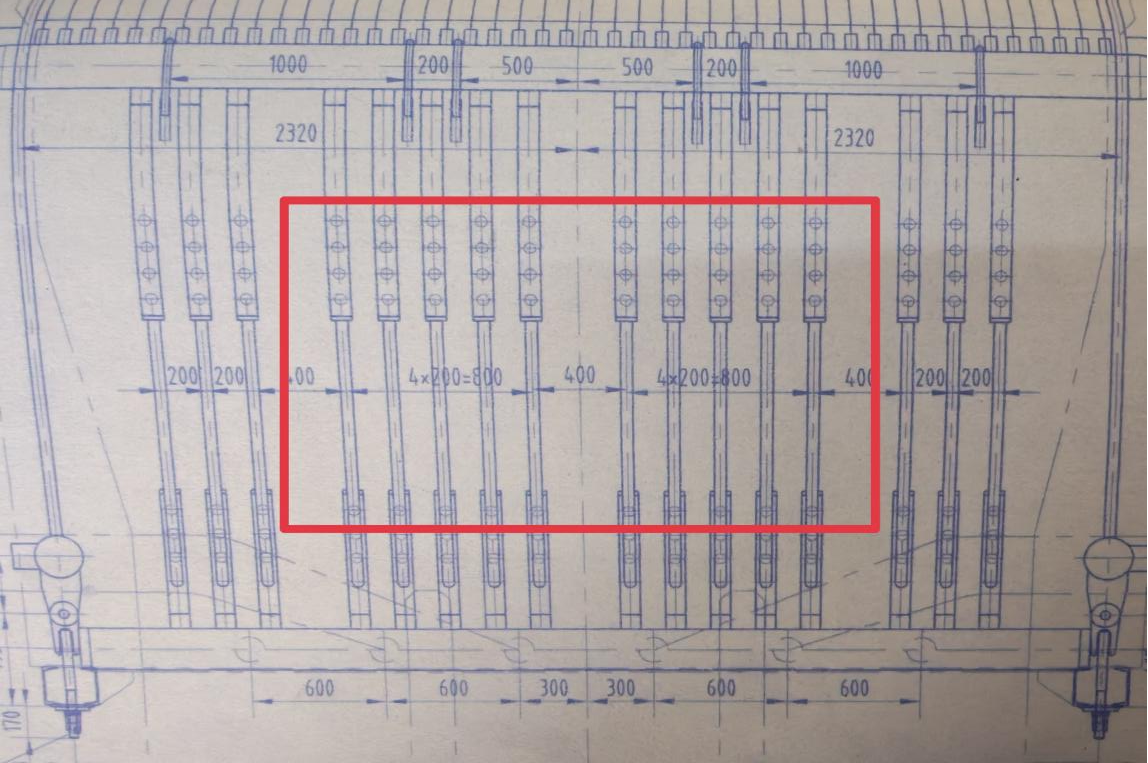

通过查看调试燃烧时埋管上煤泥堆积情况,发现煤泥落点埋管间隙为400mm,落下的煤泥由于高度不够未爆裂,在埋管上产生了堆积燃烧。图一为原埋管布置图,红色方框区域为煤泥主要堆积区域。经分析研究,根据炉膛内埋管实际布置情况,制定埋管改造方案,拆除两排埋管,将炉膛中部原直埋管改为异型埋管,并重新进行布置安装,从而使得煤泥落点处的埋管间隙增大到1200mm,让未爆裂的煤泥顺利掉入锅炉料层再次进行燃烧,不再堆积在埋管上堵塞锅炉烟气通道,如图二所示。

改造后煤泥下落区域没有了埋管,未爆裂的煤泥已无法在埋管上堆积,煤泥在输送开度30~40%区间基本能够稳定燃烧,但如果入炉煤泥量较大时,在锅炉前后炉墙处还会产生少量的堆积,意向炉膛负压,导致给煤口冒烟的现象。

图1 原埋管布置图

图2 改造后埋管示意图

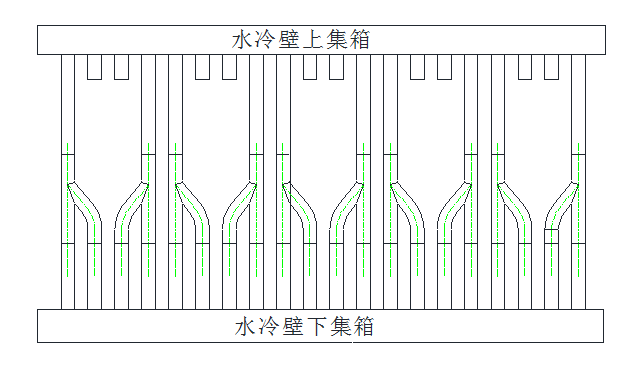

3.2 水冷壁叉管改造

通过一段时间的燃烧,两台炉均出现了煤泥给料口堵塞频繁和锅炉无负压现象,停炉检查发现是II回程有大量煤泥堆积,堵塞减少了烟气通流面积所致。查看锅炉图纸和对比分析技术参数,确定煤泥进入II回程有两方面原因,一方面是煤泥30%的水份还是偏高,另一方面是渡市厂低热值煤矸石锅炉炉膛烟气流速8m/s,比其他循环流化床锅炉的4.5m/s基本高一倍,部分煤泥跟随气流进入II回程。经过讨论研究,决定降低入炉煤泥水份至25%左右,同时对通往II回程的水冷壁进行叉管改造,增大烟气通流面积,降低炉膛烟气流速,减少把煤泥进入II回程的拉力,叉管改造后烟气流速降到了6m/s。同时设计制作了煤泥水冷入料器,解决煤泥给料口堵塞频繁问题,水冷壁叉管改造如图三所示。

图3 水冷壁叉管改造后示意图

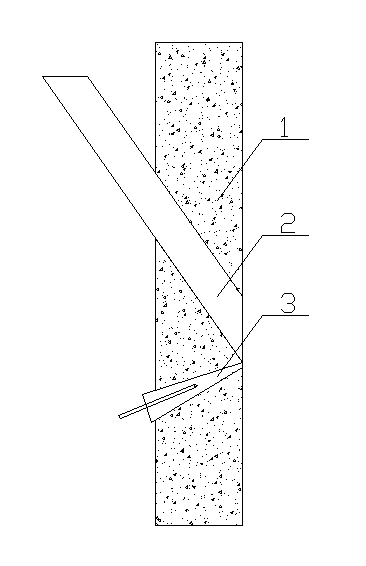

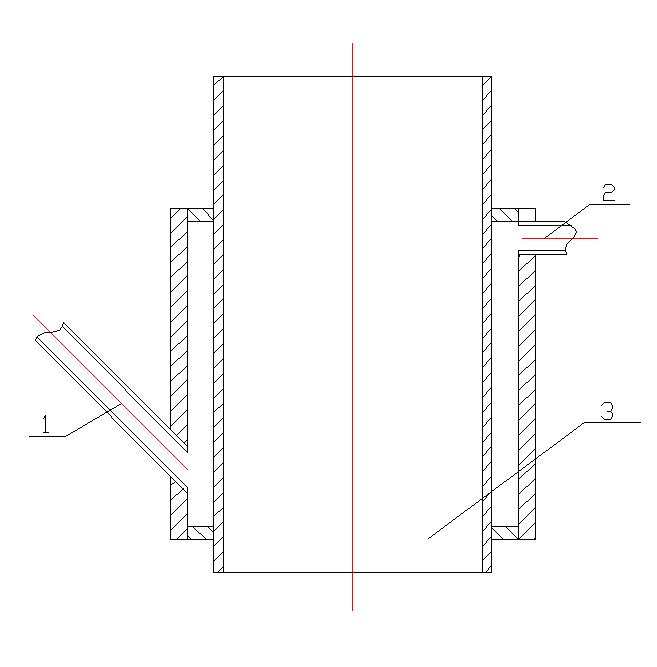

通过实施异形埋管、锅炉内部隔墙水冷壁叉管等一系列技术改造,达到一定效果,单台锅炉燃烧煤泥达到100~130吨/天,燃烧状况基本稳定,但是洗煤平均每天产生的泥煤在350吨以上,两台锅炉还是不能将煤泥完全燃烧,并且还需要将煤泥水分控制到25%以内,否则锅炉燃烧煤泥量将大幅度减少,然而25%以内水分的煤泥输送难度大,设备故障率也较高。要彻底解决这些问题,经过研究,采用从锅炉中部密相区与稀相区结合部无压力自流入料,并实施煤泥入炉喷射技术,通过对原播煤风系统实施技术改造,利用锅炉一次风将煤泥喷射进炉膛,通过喷射进入炉膛的煤泥不结团,粒度细,均匀布满整个炉床,从而提高燃烧效率见图四。配套对煤泥入炉扣进行改造,在煤泥入炉口增加冷却装置,防止煤泥入炉口因为高温造成结焦堵塞,如图五所示。

改造后通过试运试验,单台锅炉最高可达到燃烧煤泥400吨/天,运行工况非常稳定,从而完全可以将洗煤生产过程中产生的煤泥全部入炉燃烧,并且锅炉燃料中可不掺烧中煤,达到改造要求。

图4 煤泥入炉喷射装置

1—炉墙; 2—煤泥入炉口; 3—喷射器

图5 煤泥入炉口冷却装置结构

1—冷却水进水管; 2—冷却水出水管; 3—煤泥入炉管

4 结论

渡市选煤发电厂通过实施煤泥入炉燃烧技术改造,提高煤泥入炉燃烧效率效果,解决了洗煤生产系统煤泥处理问题,减少了中煤消耗,降低了发电生产成本,同比改造前每年可节约中煤2万于吨,为企业创造效益一千多万元,环保效益及经济效益显著。

参考文献

匡亚莉 . 选煤厂工艺设计与管理 [M] . 徐州: 中 国矿业大学出版社,2009.

杨凯. 重介洗煤技术在选煤厂中的应用[J]. 能源与节能, 2025, (02): 268-270+275.

武卫红,蔡新春,王晓杰,张玉平,苗琦. 掺烧煤泥在循环流化床锅炉中的应用[J]. 锅炉制造, 2008, (07).

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載

- [1] 小学体育课后服务的实施困境及其突破

- [2] 滴灌技术在干旱农田水利灌溉中的应用

- [3] 丝杆传动在下肢康复外骨骼机器人上的应用

- [4] 传统文化元素融入小学美术课程的实践与思考

- [5] 高中生自主学习能力培养的实践与研究

- [6] 夹具密封性能对舱体装配精度的影响机理分析

- [7] 高中物理课程中融入自制教具的创新实验教学设计

- [8] 高纯石英砂中杂质去除工艺研究与提纯效率优化