- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

摘要:轴流主风机在石油化工行业中的应用主要集中在催化裂化、加氢裂化、乙烯裂解、合成氨、煤化工、甲醇制烯烃等关键装置,这些装置通常需要高风量、高压力且运行稳定性要求较高的气体输送系统。其中,催化裂化装置的应用最为典型。本文从MTO(甲醇制烯烃)装置主风机电机预防性维护入手,讲述了石油化工装置中大功率电动机预防性维护的重要性。

关键词:轴流主风机;预防性维护;重要性;

一、前言

在石油化工行业中,轴流主风机主要用于提供高风量、高压力的空气或工艺气体,通常应用于需要大规模气体输送或压缩的装置。除了MTO(甲醇制烯烃)装置外,催化裂化装置(FCCU),加氢裂化装置,乙烯裂解装置也常配备轴流主风机。以MTO主风机为例,轴流主风机是MTO装置核心设备,其作用贯穿整个工艺流程,维持流化床反应器的流态化,驱动反应气体循环,支持催化剂再生,通过调节气体流量和压力,维持反应器和再生器之间的压力平衡,确保工艺稳定,避免气体倒流或压力波动影响反应效率,稳定输送气体可防止工艺异常导致的危险物质泄漏,同时优化燃烧过程减少污染物排放,支持环保运行。

二、基本情况

以下是MTO装置轴流主风机电机参数信息:

电机型号:YKS900-4THWF2 额定电压:10kV 额定功率:8400kW 额定电流:554.8A

额定转速:1485r/min 防护等级:IP55 热分级:155 效率:96.8% 功率因数:0.91

出厂日期:2015年5月 重量:36126kg

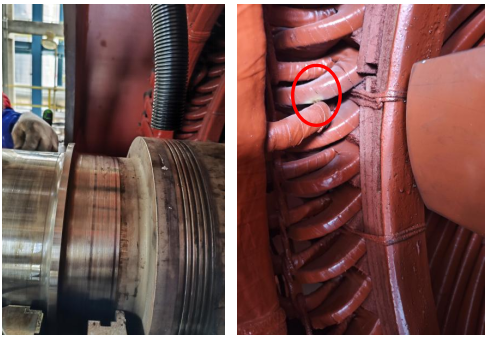

MTO装置定于2025年4月停车检修,因前期发现轴流主风机电机转子前、后密封台磨损(图1),和电机生产厂签订了外委维修协议,对主风机电机转子返厂维修。

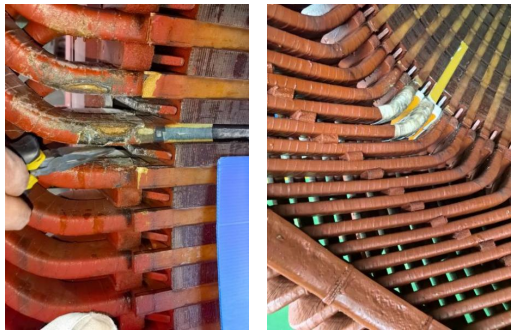

4月19日转子抽出后,发现定子绕组非负荷侧有一处电晕(图2),负荷侧存在绝缘损伤情况(图3)。与电机厂线上开会讨论,计划现场处理;但考虑主风机是MTO装置核心设备,我们认为简单修复不能满足抗电晕要求,而且现场修复绝缘不是真空工艺;绝缘破损部位特殊,在电机止口。要求电机厂继续找专家分析研究,处理后能满足长期运行。通过与电机厂邮件、电话、视频会议各种途径多日沟通、以及对绕组结构的了解和分析,4月25日电机厂安排的绕组专家现场评估,对本次绕组缺陷处理意见为定子返厂维修。

图1密封台磨损 图2非负荷侧电晕

图3绕组绝缘损伤

三、缺陷发生经过和分析

4月16日主风机停机,电机厂维修人员入场培训;17日拆除测温探头、位移探头、循环水管、冷却水箱、润滑油管路;18日转子抽出装车返厂。19日检查绕组发现负荷侧8点钟方向槽楔处绝缘破损。

将绝缘破损情况反馈电机厂,分析绝缘破损原因,制定修复方案。现场维修工作继续开展,清洗绕组、清洗冷却器、轴承座、轴瓦。

4月21日试验班根据电机厂邮件反馈处理方案,对电机绕组进行直流耐压试验,试验结果合格(电压25kV,泄漏电流小于20μA);但直流耐压试验过程中,前两相泄漏电流:10μA、6μA,第三相15μmA偏大(下雨)。

4月22日与电机厂进行线上会议讨论,经过双方共同分析,绝缘损伤创面存在明显毛刺且无放电痕迹,创面延伸位置槽楔亦有损伤,所以断定此创伤为机械损伤。绝缘损伤部位在定子铁芯前端与负荷侧风扇之间位置,与两者相距较大,电机正常运转过程中受轴瓦限位及后轴封盖限制,不可能造成此损伤;非运行中造成损伤。为避免抽芯过程中转子与定子间隙控制不当发生刮擦,此次抽芯工作先将转子负荷侧风扇拆除后,再移动转子从非负荷侧抽出,损伤也非本次抽芯造成。损伤部位发现时积有明显油污,结合上述判断,此绝缘损伤应为电机制造、装配所造成,因时间久远具体原因电机厂已无法明确。

电机厂对高压电动机绕组绝缘的结构进行了技术说明,分析绝缘破损处为表面云母层和防晕层,未损伤绕组扁铜线主绝缘。对损伤情况给出了处理办法,首先清理创面毛刺、用无水乙醇清理创面油污,将云母粉与绝缘漆混合后涂抹在创面修补绝缘,最后使用云母带缠绕包裹固定;创面处理完毕后与其余绕组一同喷涂三防绝缘漆,达到耐高温、防水、防潮气、防腐蚀老化的目的。绕组绝缘处理完毕和转子回装后,分别两次进行绕组绝缘测试、直流耐压试验;对比试验数据。

4月25日根据要求,电机厂安排的绕组专家到现场,一同分析研判,对本次绕组缺陷处理意见为绕组返厂维修。

由于主风机厂房行车额定载重16吨,根据电机厂提供图纸(10000kW标准图),绕组17.6吨;联系600吨汽车吊对绕组称重;结果绕组重量为14吨,当日下午将绕组装车返电机厂。

四、处理过程

1、转子部分

转子到达电机厂后,进行清洗、烘干;检查铁芯、端环、平衡块是否有松动;对磨损沟槽激光熔覆修复(图4);对轴修复后表面车床加工;动平衡测试、转子非配合面喷涂三防漆,配合面喷涂防锈油。打包装车运送现场,整个转子修复历时7天。

图4转子密封台激光熔覆

2、定子部分

4月27日晚绕组到达电机厂。次日对绕组进行绝缘电阻检测、直流电阻测试、直流耐压试验;清洗、烘干;第三天对绕组创面修复,剔除一小块槽楔、清理外层、涂刷快干绝缘漆、缠绕云母带、高阻带、玻璃纤维带,恢复槽楔;预烘干后真空浸漆。5月2日烘干结束,返回维修车间,处理漆面、引线、螺栓孔等。5月3月 绕组喷涂三防漆,维修后试验,装车发往现场。

图5剔除一小块槽楔、清理外层 图6绝缘恢复后浸漆前

五、维修后回装

5月4日上午定子到达现场,维修人员对电机外壳内部清理后使用行车卸车,将定子绕组直接吊装进电机外壳固定。将引线伸入接线腔。次日使用行车及工装对转子回装;安装瓦座、负荷侧风扇叶、轴瓦,测量定转子间隙。

单位mm | 轴伸端 | 非轴伸端 | ||||

实测 | 上 | 左 | 右 | 上 | 左 | 右 |

4.01 | 4.08 | 4.12 | 4.07 | 4.17 | 4.04 | |

5月6日更换冷却器密封垫,安装冷却器、循环水管线、润滑油管线;绕组做直流耐压试验,接线腔检查封盖。

项目 | 维修前(电机厂) 4月28日 | 维修后(电机厂) 5月3日 | 回装后(现场) 5月6日 |

吸收比 | 2.79 | 2.26 | 2.46 |

直流电阻R1 | 89.05mΩ | 88.02mΩ | 87.63mΩ |

直流电阻R2 | 88.96mΩ | 87.88mΩ | 87.53mΩ |

直流电阻R3 | 89.07mΩ | 88.07mΩ | 87.55mΩ |

直流耐压A | 8μA/25kV | 3μA/25kV | 5μA/25kV |

直流耐压B | 7μA/25kV | 1μA/25kV | 1μA/25kV |

直流耐压B | 7μA/25kV | 2μA/25kV | 1μA/25kV |

交流耐压 | - | 1.5UN/1min | - |

5月7日各专业确认主风机电机具备单试条件,于09:56启机单机试车;

5月12日上午对主风机电机和齿轮箱联轴,经维修中心复核数据;14:08主风机电机带载运行。

六、总结

1、检修的必要性

本次主风机电机“抽芯”检修非常必要;2023年装置检修时发现电机轴与浮动密封圈接触位置处磨痕明显。查阅同类情况处理方法、咨询电机制造商,宜采用“激光熔覆”方法修复。

密封圈处磨损将导致润滑油泄漏,轴承润滑不足,引发摩擦过热甚至“烧瓦”;被磨损的沟槽处会显著削弱轴的局部强度,形成集中应力点,在高负载或交变载荷下可能引发轴承疲劳裂纹;沟槽边缘的毛刺或粗糙表面会进一步划伤密封圈,形成恶性循环,导致密封圈快速失效。

深沟槽会导致密封失效、振动加剧、轴瓦损坏、轴断裂风险,须尽早干预避免恶性事故。

2024年联系电机生产厂技术人员和工艺、设备专业到场勘查是否具备现场维修条件,或整机返厂维修可行性。经过实地勘察,现场不具备修复条件(激光熔覆设备、打磨、动平衡);从电机铭牌得知电机总重36吨,主风机厂房行车额定载重16吨;即使将冷却器拆除、减去底座重量仍有28吨,超出行车载重范围;如果整机返厂,须大型汽车吊、再将厂房顶棚开孔,不仅工作量和难度陡增,而且也耗费时间增加费用成本;原生产厂建议:电机转子8.6吨,可制作工装,行车配合,将转子抽出返厂维修。

在确定2025年上半年MTO装置有停工检修计划后,2024年10月与电机生产厂签订主风机电机转子外委维修技术协议。

4月18日打开非负荷侧端盖,发现9点钟方向一处电晕,本次定子返厂也一并进行了处理。

转子抽出后发现负荷侧8点钟方向槽楔处绝缘破损。根据绝缘缺陷情况,玻璃纤维带、云母带、高阻带有破损。直流耐压试验合格,整个电机绝缘结构完好,前期电气试验未能发现绝缘隐患;虽然维修前直流耐压试验合格,但破损处绝缘仅剩扁铜线的主绝缘一层,电机已出厂十年,后续运行绝缘劣质化加速,很难保证长期运行。

2、检修的亮点

根据标准图纸,主风机电机转子8.6吨,外加钢板、钢轨、工装小车总重量约10吨;在确定方案后,联系事业部确认主风机厂房二层平台承重,如果不能满足须采取平台加固措施;根据设计院回复,承重可以满足现场施工要求。

转子抽出方向由非负荷侧向东移出电机外壳,主风机电机转子两端均设计可拆卸风扇叶,由于定转子气隙较小,为防止转子抽出过程中刮擦定子,转子抽之前将负荷侧风扇叶做好标记依次拆除,并装箱与转子一同返厂。

转子抽出后,对定子绕组仔细检查,发现负荷侧8点钟方向绕组绝缘有破损,破口为机械损伤、旧伤,非本次抽芯导致。原计划现场通过绝缘漆、云母粉、缠绕云母带、玻璃纤维带,简单处理。考虑破口位置特殊,现场无法深入到槽楔处缠绕;考虑绝缘材料劣质化,现场处理不能满足长期稳定运行。经查阅资料、线上/下开会讨论,决定定子返厂处理。

通过600吨吊车对定子称重,定子+钩索总重15.5吨,确定使用行车起吊定子在额定载重范围内。

定子吊芯前,对12根绕组引出线一一做好标记;落位后按原位置穿线,避免交叉导致电缆受力。

考虑激光熔覆不同材质对振幅值影响,本次返厂激光熔覆未涉及测振带位置。

2、总结经验

检修前应对工器具全面检查,包括行车,不合格工具禁止使用。

检修前联系维修中心记录原始对中数据;检修后复测。

高压电机尤其单台重要电机,应按期开展预防性试验,建立台账,对比每次检修试验数据。

关于高压电动机抽芯检查,原生产厂建议3-4年一次。可根据电机重要程度、各装置特点灵活掌握抽芯时间。

抽芯后目测绝缘变色、碳化点(局部放电痕迹)。

浮动密封圈宜检查一次/年,2-3年更换。

空水冷电机冷却器清洗更换密封条,按规范水压试验。

轴瓦检查按要求涂红丹粉,研磨后检查接触面积大于70%,轴在轴瓦中心位置。

转子回装后,测量定转子气隙,静态不均匀度≤±10%

设备、元件拆除应做好标记,注明先后顺序及正反、前后,按原路回装,防止漏装、错装。

3、检修结果

从4月17日至5月12日,经历26天主风机电机检修完成。

本次检修对轴磨损进行了激光熔覆、车床打磨、动平衡试验;对定子绕组破损进行了局部修复(绝缘漆与云母粉填平、高阻带缠绕、玻璃纤维带缠绕、更换槽楔)、真空浸漆、烘干。经过绝缘检测、直阻测试、直流耐压试验、交流耐压试验,试验数据良好。

回装后单试,带载运行后数据稳定,电气专业持续关注主风机运行状态。

参考文献:

[1] 格雷格C·斯通 伊恩·卡伯特 爱德华A·博尔特 侯赛因·迪兰尼.旋转电机的绝缘-设计、评估、老化、试验、修理[J].机械工业出版社.2016

[2] 马亮、陈剑虹、杨斌、闫晓成.大,中型高压异步电机绝缘隐患的预防与分析[C]//第五届全国石油和化工电气技术大会.2020.

[3]王春华.化工厂旋转机械主要故障测量分析[J].化工安全与环境, 2016(23):2.

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載