- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

摘要:在全球能源低碳转型背景下,核电安全至关重要。核电站换热器管道因长期处于高温、高压、高辐射及复杂化学介质环境,易出现应力腐蚀开裂等多种缺陷,传统检测技术存在局限。旋转涡流检测技术基于电磁感应原理,通过旋转交变磁场诱导涡流,能实现管道内壁缺陷的三维定位与量化分析。其探头的多绕组阵列设计和相位差控制可形成旋转矢量场,全周向覆盖检测,信号采集处理能识别缺陷特征。该技术在复杂几何结构兼容性、抗干扰性、环境耐受性及检测效率等方面优势显著,为核电换热管道的无损检测与完整性评估提供了有效技术支撑。

关键词:核电,旋转涡流检测,换热器管道,失效,无损检测

0前言

在全球能源结构加速向低碳转型的背景下,核电作为稳定的基荷能源,其安全运行关乎能源供应安全与生态环境安全。核电站换热器作为连接一、二回路的核心设备,以压水堆蒸汽发生器为例,其数以万计的传热管长期承受高温(300℃以上)、高压(15MPa 左右)、高辐射剂量(10⁴- 10⁶ Sv 量级)及复杂化学介质的协同作用,易出现应力腐蚀开裂、冲刷磨损、疲劳裂纹等缺陷。据国际原子能机构(IAEA)统计,换热器管道失效已成为引发核电站非计划停机的主要诱因之一,严重威胁核安全与经济效益。

传统无损检测技术如目视检测、射线检测和超声检测在核电换热器管道[1]检测中存在局限性,难以满足高精度、高灵敏度及复杂结构适应性的需求。涡流检测技术凭借非接触、响应快、可实现自动化检测等优势,成为核电管道检测的重要手段。其中,旋转涡流检测[2]技术通过检测线圈的周向旋转扫描,可实现管道内壁缺陷的三维定位与量化分析,有效提升缺陷检出率与评估准确性。本文基于核电运行的特殊工况,系统探讨旋转涡流检测技术的原理创新、检测性能优化及工程应用实践,旨在为核电关键设备完整性管理提供技术支撑。

1 核电换热管道失效模式

1.1 多因素作用下的腐蚀损伤

腐蚀失效是核电换热管道在高温高压介质环境中的典型损伤形式,表现为“环境 - 力学”耦合破坏。应力腐蚀开裂(SCC)是奥氏体不锈钢及镍基合金管道的主要失效模式。在压水堆一回路主管道(280340℃、pH 1011)中,镍基合金 600 传热管常因二次侧苛性碱浓缩区的晶间应力腐蚀(IGSCC),裂纹沿晶界呈树枝状扩展。其机理为拉应力使氧化膜破裂,腐蚀介质渗入裂纹尖端,形成阳极溶解通道,裂纹扩展加速电化学腐蚀,形成恶性循环。局部腐蚀中,氯离子(Cl⁻)在法兰垫片缝隙、焊缝咬边等滞流区域富集,破坏钝化膜,形成点蚀或缝隙腐蚀坑。二回路非核级碳钢给水管道在高温含氧水(>200℃)环境中发生均匀腐蚀,虽进程缓慢,但会导致壁厚均匀减薄,最终引发结构性失效。

1.2 动态载荷下疲劳损伤

核电换热管道运行中,机械损伤是常见失效形式,与“时间 - 应力”密切相关。主泵出口高速流体(>15 m/s)或蒸汽发生器两相流诱发振动,弯头、三通等几何不连续部位产生交变应力,易萌生疲劳裂纹并扩展,如压水堆蒸汽发生器传热管因流体弹性不稳定性,管支撑板孔边缘形成疲劳裂纹,扩展速率达5×10⁻⁷ mm/循环,裂纹源多在应力集中处。磨损损伤由循环冷却水中砂砾(粒径>50 μm)冲刷管道内壁导致,弯管外侧磨损最严重,某核电站运行5年后,弯管外侧壁厚减薄量达直管段3倍,局部形成沟槽状磨痕。冲蚀失效源于调节阀下游、节流孔板后高速湍流(>30 m/s)对管壁微切削,常形成马蹄形凹坑,某核电厂给水调节阀下游碳钢短管3年内穿孔,凹坑深度与流速立方呈正相关。主蒸汽管道(温度>400℃,压力>10 MPa)在高温应力下,材料晶界滑移、空洞形核长大,宏观表现为管壁鼓包或蠕变断裂。

1.3 制造缺陷

焊接接头是管道系统的薄弱环节,其制造缺陷易在服役环境中成为失效起源。镍基合金(如Alloy 690)焊接时,熔合线附近因枝晶间低熔点相偏析形成热裂纹,裂纹沿晶界扩展。高强钢焊接后冷却时,氢原子聚集形成氢致冷裂纹,某安全注入系统管道低合金钢焊缝焊后24小时内出现穿晶裂纹,裂纹尖端呈氢脆准解理断口特征。焊接工艺不当还会导致焊缝根部未熔合或残留氧化物夹渣,这些缺陷等效于尖锐裂纹。某核电站安全级管道的未焊透缺陷(深度达壁厚30%)在热疲劳载荷下扩展,最终引发泄漏,断口分析显示缺陷尖端应力强度因子超过材料疲劳门槛值。

1.4 辐照及热疲劳损伤

靠近堆芯的碳钢管道在高能中子辐照(快中子通量 >1×10¹⁹ n/cm²)下,晶格产生缺陷团簇与析出相,冲击韧性下降,脆性转变温度(DBTT)升高。化容系统(CVS)管道因核电站启停或功率变化,承受周期性温度波动(ΔT>50℃),在法兰、异径管等几何不连续处产生交变热应力,引发表面龟裂状微裂纹。某核电站CVS管道弯头外表面因热疲劳形成网络状裂纹,裂纹深度随温度循环次数指数增长。

2 旋转涡流内检测方法

2.1 旋转涡流检测的物理学基础

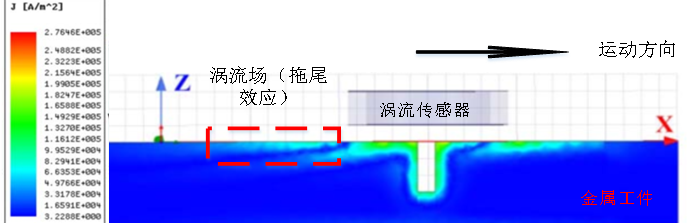

现有研究指出,当金属工件与电涡流传感器存在相对运动时,工件表面除原有感应涡流外,还会产生动生涡流[3,4],这使得涡流检测系统中的涡流场和磁场分布显著复杂化。如图1所示,运动状态下,涡流在被测工件表面的分布会出现拖尾效应,且该效应随工件磁导率增大及相对运动速度加快而愈发显著[5,6]。

图1动涡流产生的拖尾效应

旋转涡流检测是一种基于电磁感应原理的无损检测技术,适用于核电管道等圆柱形构件的高效检测。其原理是通过通有交变电流的检测线圈(探头)靠近导电材料(如不锈钢、镍基合金)时,线圈产生的交变磁场会在材料表面及近表层感应出闭合电流(涡流)。涡流的分布、强度和方向与材料的电导率、磁导率、几何形状及缺陷状态密切相关。与传统涡流检测相比,旋转涡流检测采用特殊的线圈设计(如多绕组阵列或旋转式探头),使激励磁场以特定角速度(如360°周向扫描)在管道内壁或外壁形成旋转交变磁场,诱导出旋转分布的涡流,从而增强对缺陷的检测能力,尤其能有效识别管道表面及近表层的缺陷。

2.2旋转涡流激励机制与检测逻辑

旋转涡流探头通常由多个呈圆周阵列分布的激励线圈组成(如48个线圈均匀布置),通过相位差控制(如依次通入相位相差90°的交变电流),使各线圈产生的磁场在空间叠加形成旋转矢量场。该磁场沿管道周向匀速旋转,类似“电磁扫查器”,能够对管道内表面实现全周向覆盖检测。在实际应用中,例如核电蒸汽发生器传热管检测,探头可通过机械驱动或电磁驱动方式在管内旋转,同时沿轴向进给,完成螺旋式扫描。

当管道存在缺陷(如应力腐蚀裂纹、点蚀坑、焊接未熔合等)时,缺陷处材料连续性被破坏,导致涡流路径畸变及电流密度改变,从而引起局部磁场异常。旋转涡流检测技术的优势在于:一是全周向敏感性,旋转磁场可覆盖管道各方向缺陷(如轴向、周向、斜向裂纹),避免传统线性扫描的方向盲区;二是动态信号特征,缺陷与旋转磁场的相对运动产生周期性变化的感应信号,通过分析信号的幅值、相位及频率特征,可判断缺陷的位置、尺寸及方向。

2.3信号采集与缺陷识别的核心逻辑

在旋转涡流检测中,涡流的畸变会反作用于检测线圈,导致线圈阻抗(电阻与电感)发生变化。接收线圈实时捕捉这种阻抗变化,并将其转换为电压信号。当探头旋转至缺陷位置时,涡流扰动会使接收线圈的感应电压产生幅值突增或相位偏移。通过锁相放大、滤波等信号处理技术,可分离出缺陷特征信号,从而实现缺陷的检测与识别。

由于旋转涡流的磁场呈动态扫描特性,其信号包含周向位置、轴向深度及缺陷方向的多维信息。通过建立相位 - 位置映射关系(如将周向360°划分为若干角度区间),可精确定位缺陷的周向方位。结合轴向进给速度,可构建缺陷的三维分布图谱。例如,对于核电管道的周向裂纹,旋转涡流信号会呈现周期性脉冲特征;而轴向裂纹则表现为连续相位偏移。基于这些信号特征,可实现缺陷类型的初步判别,为管道的无损检测与完整性评估提供有力支持。

2.4 在核电管道检测中的适应性优势

旋转涡流检测技术具有显著的复杂几何结构兼容性,能够有效适应核电管道中的弯头、焊缝、异径管等复杂部位,通过旋转扫描消除几何边界引起的检测盲区,确保检测的全面性。该技术还具备优异的抗干扰与环境耐受性,无需耦合剂,可在高温(200300℃)、辐射场等恶劣环境下稳定工作。通过频率优化(激励频率范围为10 kHz1 MHz),可兼顾表面缺陷(如点蚀)与近表层缺陷(如早期应力腐蚀裂纹)的检测需求。此外,旋转扫描速度可达数十转/秒,配合自动化机械系统,可实现长距离管道的快速扫查。同时,基于信号幅值与缺陷深度的定量关系(如通过校准试块数据库建立),可实现缺陷尺寸的精确评估,显著提升检测效率与准确性。

3 小结

核电换热器管道在高温、高压、辐射及腐蚀介质等多重极端环境作用下,易出现应力腐蚀开裂、疲劳损伤、制造缺陷及辐照脆化等复杂失效模式,传统无损检测技术难以满足高精度检测需求。旋转涡流检测技术基于电磁感应原理,通过多绕组阵列探头生成旋转交变磁场,实现管道内壁缺陷的全周向扫描与三维定位,其动态信号分析可有效识别不同类型缺陷的特征。该技术具备复杂几何结构适应性强、抗干扰能力优异、检测效率高(扫描速度达数十转 / 秒)等优势,能在高温(200~300℃)、辐射场等恶劣环境中工作,兼顾表面与近表层缺陷检测,并通过信号量化实现缺陷尺寸精确评估。作为核电管道完整性管理的关键技术,旋转涡流检测为保障核电站安全运行提供了可靠的工程解决方案,未来可进一步结合智能化算法优化缺陷识别精度,拓展在复杂工况下的应用场景。

参考文献:

[1] 闫冬,方奇术,乔彦龙.核电厂换热器维修管理与性能监测研究[J].设备管理与维修,2023,(07):42-44.DOI:10.16621/j.cnki.issn1001-0599.2023.04.15.

[2] 秦平刚.内旋转超声检测技术在二段转化废热锅炉管束腐蚀检测中的应用[J].大氮肥,2025,48(02):105-107+121.

[3]Yuan F, Yu Y T, et al. Investigation of DC electromagnetic-based motion induced eddy current on NDT for crack detection[J]. IEEE Sensors Journal, 2021, 21(6): 7449-7457.

[4]Piao G, Li J Y, Udpa L, et al. Finite-Element Study of Motion-Induced Eddy Current Array Method for High-Speed Rail Defects Detection[J]. IEEE Transactions on Magnetics, 2021, 57(12): 1-10.

[5]Krause T W, Mandache C, Lefebvre J H V. Diffusion of pulsed eddy currents in thin conducting plates[C]. AIP Conference Proceedings. American Institute of Physics, 2008, 975(1): 368-375.

[6]邓康轩, 冯搏, 康宜华. 动生涡流无损检测的二维稳态解析模型[J]. 仪表技术与传感器, 2022(9): 117-121+126.

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載